kada Modul (M): 2,4±0,1 natrijev silikat u prahu usvaja suhi postupak, koji je optimalni raspon temperature taljenja i vremena reakcije?

1. Pregled suhog postupka praškastog natrijeva silikata

(I) Osnovni princip suhog postupka

Suhi postupak natrijevog silikata u prahu je prerada tekućeg vodenog stakla u proizvode u prahu sušenjem, raspršivanjem i drugim postupcima. Njegov osnovni reakcijski proces uključuje taljenje i skrućivanje natrijeva silikata. U suhom postupku, kvarcni pijesak (glavna komponenta SiO₂) i natrijeve soli kao što je soda pepeo (Na₂CO3) ili kaustična soda (NaOH) tale se na visokoj temperaturi kako bi se stvorila talina natrijevog silikata, a zatim se dobivaju praškasti proizvodi kroz hlađenje, drobljenje i druge korake.

(II) Ključni utjecajni čimbenici suhog postupka

Srž suhog procesa leži u fazi taljenja. Temperatura i vrijeme reakcije ove faze izravno utječu na kvalitetu, izvedbu i učinkovitost proizvodnje proizvoda. Temperatura taljenja određuje energiju aktivacije i brzinu reakcije reaktanata. Ako je temperatura preniska, reakcija može biti nepotpuna, a nastala talina natrijevog silikata može sadržavati neizreagirane čestice kvarcnog pijeska, što utječe na čistoću proizvoda i točnost modula. Ako je temperatura previsoka, to će povećati potrošnju energije, pogoršati koroziju opreme i čak može uzrokovati pretjeranu polimerizaciju taline natrijevog silikata, utječući na topljivost proizvoda. Vrijeme reakcije usko je povezano s potpunošću reakcije i ujednačenošću taline. Ako je vrijeme prekratko, reakcija je nedovoljna i modul je nestabilan. Ako je vrijeme predugo, to neće samo smanjiti učinkovitost proizvodnje, već može uzrokovati nuspojave i utjecati na kvalitetu proizvoda. Stoga je optimizacija temperature taljenja i vremena reakcije ključna karika u suhom procesu.

2. Karakteristike i primjena praškastog natrijeva silikata s modulom od 2,4±0,1

(I) Karakteristike proizvoda

Uzmimo vodeno staklo u prahu (model HLNAP-2, modul 2,4±0,1) koje proizvodi Tongxiang Hengli Chemical Co., Ltd kao primjer. Ovaj proizvod se izrađuje od tekućeg vodenog stakla sušenjem i prskanjem i ima značajne prednosti u odnosu na tekuće vodeno staklo. Što se tiče fizičkih svojstava, njegov sadržaj silicijevog dioksida (SiO₂) je 54,0 - 58,0%, sadržaj Na2O je 24,0 - 27,5%, nasipna gustoća je 0,65 Kg/L, brzina otapanja je ≤60 S/30℃, a veličina čestica 100 mesh brzina prolaza je ≥95%. Ovi pokazatelji pokazuju da proizvod ima karakteristike visokog sadržaja, niske vlažnosti, jednostavnog transporta i skladištenja, uštede troškova pakiranja i transporta, te se može brzo otopiti i koristiti na licu mjesta. Što se tiče kemijskih svojstava, natrijev silikat s modulom od 2,4±0,1 ima umjerenu alkalnost. Nakon otapanja u vodi, može formirati stabilnu silikatnu otopinu i reagirati s raznim tvarima, postavljajući temelj za svoju primjenu u različitim područjima.

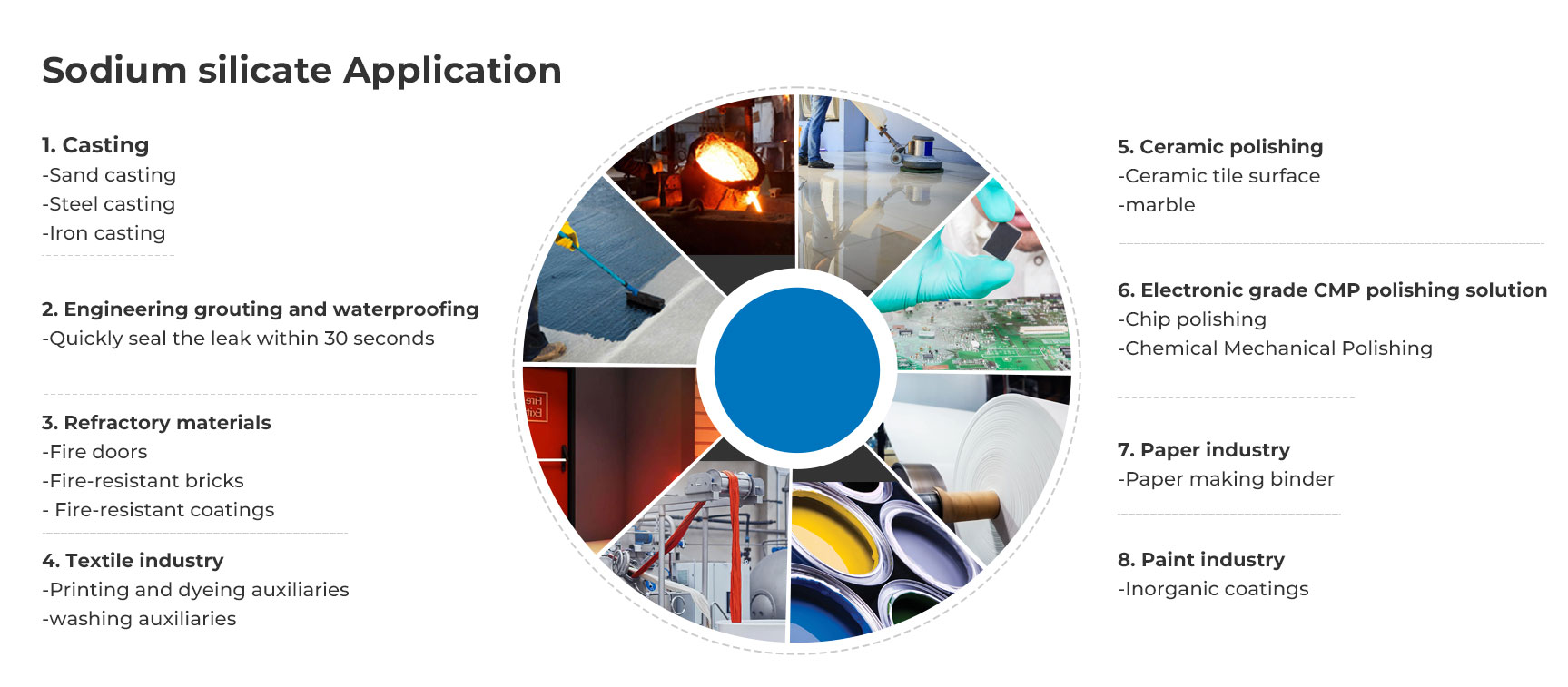

(II) Područja primjene

Proizvod se široko koristi u deterdžentima, dodacima za brzo sušenje cementa, industrijskim čepovima, vezivima otpornim na visoke temperature i drugim poljima. U industriji deterdženata, natrijev silikat u prahu može se koristiti kao deterdžent za poboljšanje sposobnosti dekontaminacije deterdženata, podešavanje pH vrijednosti otopine i omekšavanje vode; u proizvodnji cementa, kao dodatak za brzo sušenje, može ubrzati koagulaciju i proces stvrdnjavanja cementa i poboljšati njegovu početnu čvrstoću; u području industrijskog začepljivanja, može se koristiti za popravak curenja u cjevovodima i opremi korištenjem svojstava brzog otapanja i geliranja; što se tiče veziva otpornih na visoke temperature, može se koristiti za lijepljenje i pričvršćivanje dijelova u okruženjima s visokim temperaturama zahvaljujući svojoj otpornosti na visoke temperature i sposobnosti lijepljenja.

3. Optimizacija raspona temperature taljenja u suhom postupku

(I) Utjecaj temperature taljenja na kvalitetu proizvoda

Učinak na modul: Modul je ključni pokazatelj natrijevog silikata u prahu, koji izravno odražava omjer silicijevog dioksida i natrijevog oksida u proizvodu. U suhom postupku temperatura taljenja utječe na ravnotežu reakcije i sastav produkta. Kada je temperatura niska, brzina reakcije je spora, a reakcija silicijevog dioksida i natrijevog oksida je nepotpuna, što može dovesti do niskog modula i ne ispuniti zahtjev od 2,4±0,1; kako temperatura raste, brzina reakcije se ubrzava, reakcija je potpunija, a modul se postupno približava ciljanoj vrijednosti, ali kada je temperatura previsoka, talina natrijevog silikata može biti prekomjerno polimerizirana, a učinkoviti sadržaj silicijevog dioksida je relativno smanjen, uzrokujući fluktuaciju modula.

Utjecaj na topljivost: Previsoka temperatura taljenja će strukturu taline natrijeva silikata učiniti čvršćom, stvarajući veći molekularni lanac, što će rezultirati sporijom brzinom otapanja proizvoda. Na primjer, kada temperatura prijeđe 1400 ℃, neki natrijev silikat može stvoriti stakleno tijelo koje se teško otapa, uzrokujući da brzina otapanja premaši 60 S/30 ℃, što ne može zadovoljiti zahtjeve indeksa proizvoda; kada je temperatura preniska, talina sadrži nepotpuno izreagirane čestice kvarcnog pijeska, koje ne samo da utječu na čistoću proizvoda, već također ometaju proces otapanja i smanjuju brzinu otapanja.

Utjecaj na potrošnju energije i opremu: Povećanje temperature taljenja zahtijeva veću potrošnju energije i povećava troškove proizvodnje. U isto vrijeme, okolina visoke temperature pogoršat će koroziju i trošenje opreme te skratiti životni vijek opreme. Na primjer, na temperaturama iznad 1300 ℃, obični vatrostalni materijali bit će ozbiljno korodirani i trebat će ih često mijenjati, povećavajući troškove održavanja i rizik od prekida proizvodnje.

(II) Određivanje optimalnog raspona temperature taljenja

Velik broj eksperimentalnih studija i proizvodnih praksi pokazao je da je za suhi proizvodni proces natrijevog silikata u prahu s modulom od 2,4±0,1, optimalni raspon temperature taljenja obično između 1250-1350 ℃. U ovom temperaturnom rasponu može osigurati da kvarcni pijesak i natrijeva sol potpuno reagiraju kako bi proizveli talinu natrijevog silikata sa stabilnim modulom, uzimajući u obzir i performanse topljivosti i učinkovitost proizvodnje.

Raspon niskih temperatura (1250-1300 ℃): U ovom temperaturnom rasponu, brzina reakcije je umjerena, potrošnja energije je relativno niska, a stupanj korozije opreme je relativno mali. Eksperimentalni podaci pokazuju da kada je temperatura 1280 ℃, modul taline natrijeva silikata generirane reakcijom iznosi 2,38, blizu ciljane vrijednosti od 2,4, a brzina otapanja je 55 S/30 ℃, što zadovoljava zahtjeve indeksa proizvoda. U ovom trenutku, stopa konverzije kvarcnog pijeska može doseći više od 95%, a u proizvodu ima manje neizreagiranih čestica kvarcnog pijeska, s većom čistoćom.

Raspon srednje temperature (1300 - 1330 ℃): To je idealniji raspon temperature taljenja. Kada je temperatura 1320 ℃, reakcija je u potpunosti provedena, modul je stabilan u rasponu od 2,4±0,1, a brzina otapanja je 50 S/30 ℃, dostižući najbolje stanje. U isto vrijeme, jednolikost taline je dobra, što pogoduje naknadnom procesu sušenja i raspršivanja. Proizvedeni praškasti proizvod ima jednoliku raspodjelu veličine čestica, a brzina prolaza od 100 mesh može doseći više od 98%.

Raspon visokih temperatura (1330 - 1350 ℃): Iako je brzina reakcije brža, potrošnja energije se značajno povećava i korozija opreme se pogoršava. Kada temperatura dosegne 1350 ℃, modul može lagano porasti na 2,45, premašujući gornju granicu ciljanog raspona, a brzina otapanja padne na 65 S/30 ℃, što ne ispunjava zahtjeve proizvoda. Stoga, u stvarnoj proizvodnji, dugotrajni rad u rasponu visokih temperatura treba izbjegavati što je više moguće.

4. Optimizacija raspona vremena reakcije u suhom postupku

(I) Utjecaj vremena reakcije na kvalitetu proizvoda

Utjecaj na potpunost reakcije: Ako je vrijeme reakcije prekratko, reakcija između kvarcnog pijeska i natrijeve soli nije dovoljna, što će rezultirati s više neizreagiranih sirovina u proizvodu, što utječe na točnost modula i čistoću proizvoda. Na primjer, kada je vrijeme reakcije samo 30 minuta, stopa konverzije kvarcnog pijeska je samo oko 80%, sadržaj SiO₂ u proizvodu je manji od 54%, sadržaj Na2O je veći od 27,5%, a modul je samo oko 2,2; kako se vrijeme reakcije povećava, stopa pretvorbe postupno raste. Kada vrijeme dosegne 60 minuta, stopa konverzije može doseći više od 98%, a različiti pokazatelji su blizu ciljne vrijednosti.

Utjecaj na jednolikost taline: Nedovoljno vrijeme reakcije uzrokovat će neravnomjernu raspodjelu komponenti u talini, a lokalni modul može biti visok ili nizak, što utječe na stabilnost proizvoda. Mikroskopskim promatranjem utvrđeno je da postoje očite čestice kvarcnog pijeska i područja agregacije natrijeve soli u talini s kratkim vremenom reakcije, dok je talina s dugim vremenom reakcije imala ujednačenu teksturu i bez očitih nečistoća.

Utjecaj na učinkovitost proizvodnje: Predugo vrijeme reakcije smanjit će učinkovitost proizvodnje i povećati troškove proizvodnje. U industrijskoj proizvodnji, za svakih 10 minuta produljenja vremena reakcije, jedinični vremenski učinak će se smanjiti za oko 5%, a potrošnja energije će se povećati u skladu s tim. Stoga je potrebno razumno skratiti vrijeme reakcije uz osiguranje kvalitete proizvoda.

(II) Određivanje optimalnog raspona vremena reakcije

Uzimajući u obzir cjelovitost reakcije, ujednačenost taline i učinkovitost proizvodnje, optimalni raspon vremena reakcije za suhi proces proizvodnje natrijevog silikata u prahu s modulom od 2,4±0,1 obično je 45-60 minuta.

Kratki vremenski interval (45-50 minuta): Tijekom tog vremenskog razdoblja, reakcija u osnovi postiže ravnotežu, stopa konverzije kvarcnog pijeska može doseći više od 95%, a modul je stabilan između 2,35-2,45, zadovoljavajući zahtjev od 2,4±0,1. Na primjer, kada je vrijeme reakcije 48 minuta, svi pokazatelji proizvoda zadovoljavaju standarde, a učinkovitost proizvodnje je visoka, a učinak jedinice vremena je oko 8% veći od vremena reakcije od 60 minuta.

Srednji vremenski interval (50 - 55 minuta): To je idealan raspon vremena reakcije. U to vrijeme, reakcija je dovoljna i jednolika, kvaliteta taline je najbolja, a proizvedeni praškasti proizvod ima brzu stopu otapanja i jednoliku veličinu čestica. Eksperimentalni podaci pokazuju da kada je vrijeme reakcije 53 minute, brzina otapanja je 52 S/30 ℃, brzina prolaza 100 mesh je 97%, a potrošnja energije i gubitak opreme su unutar razumnog raspona.

Dugi vremenski interval (55 - 60 minuta): Iako je reakcija potpunija, učinkovitost proizvodnje značajno opada. Kada vrijeme dosegne 60 minuta, stopa pretvorbe je samo oko 2% veća od one od 50 minuta, a izlaz se smanjuje za oko 10%. Stoga se u stvarnoj proizvodnji, osim ako ne postoje posebni visoki zahtjevi za čistoćom proizvoda, općenito ne koristi predugo vrijeme reakcije.

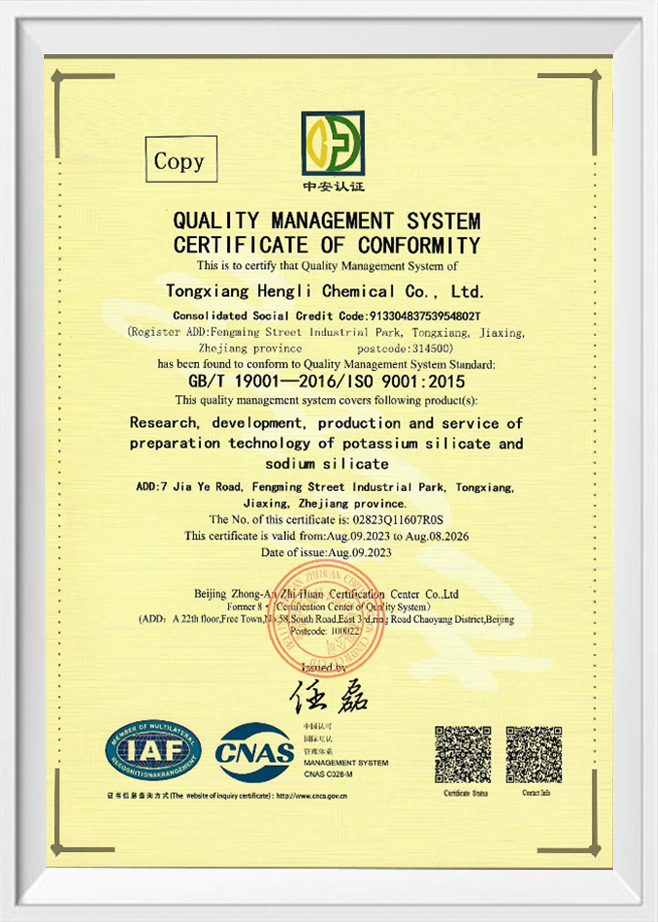

5. Proizvodna praksa i tehnološke inovacije tvrtke Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd uvijek obraća pozornost na optimizaciju procesa i tehnološke inovacije u procesu proizvodnje proizvoda od anorganskog silicija. Za suhi proizvodni proces praškastog natrijevog silikata s modulom od 2,4±0,1, tvrtka je uvela naprednu opremu za ispitivanje, kao što je rendgenski difraktometar (XRD), skenirajući elektronski mikroskop (SEM), itd., za praćenje strukture i sastava materijala u stvarnom vremenu tijekom procesa taljenja, pružajući znanstvenu osnovu za optimizaciju procesa. Kroz kontinuirano istraživanje, tim tvrtke za istraživanje i razvoj razvio je novu vrstu kompozitnog katalizatora, koji može ubrzati brzinu reakcije i skratiti vrijeme reakcije za oko 10-15% bez značajnog povećanja temperature taljenja, dok povećava stopu konverzije kvarcnog pijeska na više od 99%, dodatno poboljšavajući kvalitetu proizvoda i učinkovitost proizvodnje.

Osim toga, Tongxiang Hengli Chemical Co., Ltd također je uspostavio potpuni sustav upravljanja kvalitetom za strogu kontrolu svake karike u proizvodnom procesu. Od nabave sirovina do isporuke proizvoda, provode se višestruki procesi inspekcije kako bi se osiguralo da su pokazatelji proizvoda stabilni i pouzdani. Svojim profesionalnim tehničkim sposobnostima i visokokvalitetnim proizvodnim uslugama tvrtka je stekla široko tržišno priznanje u mnogim područjima kao što su elektronika, odjeća, proizvodnja papira, poljoprivreda itd., a njeni se proizvodi prodaju u zemlji i inozemstvu.