information to be updated

Pošalji povratne informacije

Velika veličina čestica Silica Sol Dobavljači

Colloidal Silica Types

Colloidal silica can be categorized by particle size into large-particle and small-particle colloidal silica. Our company's large-particle colloidal silica has a particle size ranging from 55 to 120 nm. It is primarily used in applications such as ceramic polishing, metal polishing, sapphire polishing, glass polishing, and paper manufacturing.

-

Uvod Proizvodnja kalijev silikat rješenja igra ključnu ulogu u raznim industrijama kao što su poljoprivreda, građevinarstvo i kemijsko inženjerstvo. Ove otopine, prvenstveno napravljene ko...

ČITAJ VIŠE -

Uvod Posljednjih je godina potražnja za visokoučinkovitim vodoodbojnim proizvodima naglo porasla zbog sve većeg fokusa na trajnost i zaštitu u raznim industrijama. Jedan od najvažnijih sastojaka u posti...

ČITAJ VIŠE -

Uvod Natrijev silikat u prahu , koji se obično naziva vodeno staklo ili tekuće staklo u tekućem obliku, vrlo je svestran spoj sa širokim rasponom primjena u više industrija. Ovaj bijeli ili...

ČITAJ VIŠE

U abrazivnom poliranju, kako se mijenja tvrdoća čestica Velika veličina čestica Silica Sol Poboljšati učinkovitost brušenja metalnih površina?

I. Mehanički temelj: Tvrdoća čestica i abrazivno djelovanje

Silica Sol velike veličine čestica dobiva svoju abrazivnu učinkovitost iz inherentnih svojstava čestica silicijevog dioksida (SiO₂), koje imaju Mohsovu tvrdoću od 6-7—usporedivu s kvarcom i znatno tvrđu od većine neželjeznih metala (npr. aluminija, bakra) i nekih čelika. Ova tvrdoća omogućuje česticama da djeluju kao mikroabrazivi, mehanički uklanjajući materijal s metalne površine kroz tri primarna mehanizma:

Oranje i rezanje

Čvrste čestice silicijevog dioksida udubljuju mekšu metalnu površinu pod primijenjenim pritiskom, stvarajući mikroutore i odsijecajući izbočine. Veće čestice (npr. 150 nm) stvaraju veći kontaktni stres, što ih čini učinkovitima za brzo uklanjanje materijala u fazama grubog poliranja.

Elastična deformacija i lom

Na tvrđim metalima (npr. nehrđajućem čeliku), čestice silicijevog dioksida izazivaju plastičnu deformaciju izratka dok se same odupiru fragmentaciji. Ovo osigurava dosljednu abrazivnu učinkovitost bez preranog trošenja medija za poliranje.

Toplinska stabilnost

Visoka točka taljenja silicijevog dioksida (1713°C) sprječava omekšavanje ili prianjanje čestica tijekom visokotemperaturnih procesa poliranja, održavajući učinkovitost rezanja čak i pod dugotrajnim mehaničkim stresom.

II. Sinergija veličine čestica i tvrdoće u dinamici poliranja

Kombinacija velike veličine čestica i visoke tvrdoće stvara jedinstvenu prednost u abrazivnim sustavima:

Optimalno kontaktno područje

Veće čestice (npr. 100 nm) imaju veći omjer površine i volumena u usporedbi s česticama ispod 50 nm, što im omogućuje da se učinkovitije zahvate s metalnom površinom. To rezultira bržim skidanjem materijala, osobito u primjenama koje zahtijevaju uklanjanje dubokih ogrebotina ili tragova lijevanja.

Samooštrenje ponašanja

Iako su čestice silicijevog dioksida vrlo izdržljive, dugotrajna abrazija može uzrokovati mikrofrakture koje otkrivaju svježe, oštre rubove. Ovaj učinak "samooštrenja" osigurava dosljednu učinkovitost poliranja tijekom višestrukih ciklusa, smanjujući potrebu za čestom zamjenom gnojnice.

Dinamika fluida u sustavima gnojnice

U kašama za poliranje na bazi vode, tvrdoća velikih čestica silicija sprječava aglomeraciju pod silama smicanja, održavajući stabilnu disperziju. Ova stabilnost je kritična za ravnomjerno uklanjanje materijala i izbjegavanje površinskih defekata uzrokovanih nakupljanjem čestica.

III. Studija industrijskog slučaja: Poboljšanje poliranja zrakoplovnih i svemirskih komponenti prilagođenom silicijevom otopinom

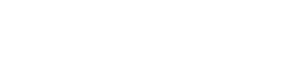

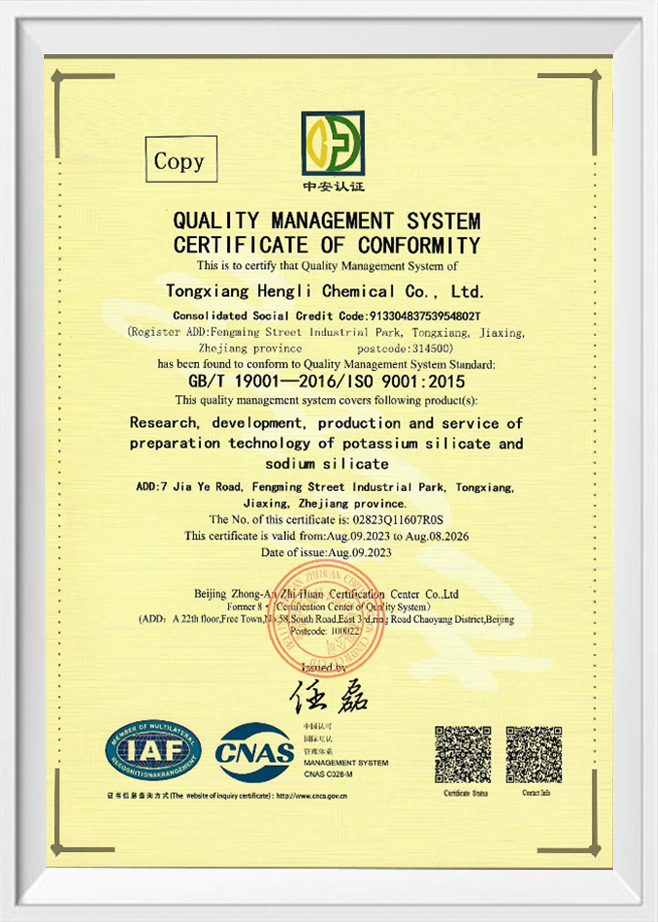

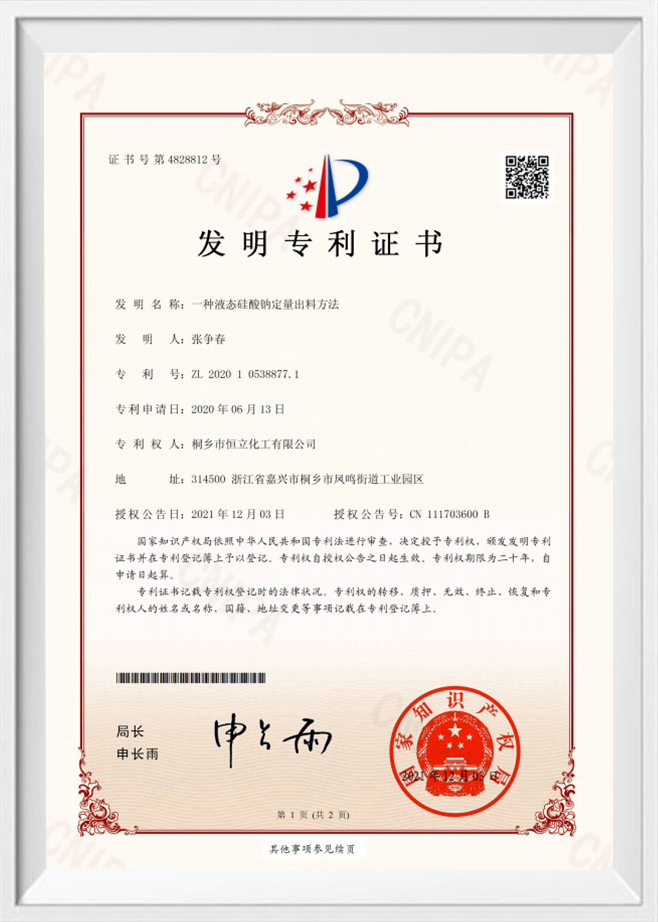

Tongxiang Hengli Chemical Co., Ltd.—vodeći razvijač anorganskih silicijevih materijala—iskoristio je svoju stručnost u kontroli mikrostrukture koloidnog silicijevog dioksida kako bi stvorio proizvode silicijevog sola velike veličine čestica optimizirane za abrazivne primjene. Na primjer, njihov 120 nm silika sol (s tvrdoćom od ~700 HV) je usvojio veliki proizvođač zrakoplova za poliranje površina turbinskih lopatica.

Izazov procesa: Tradicionalni abrazivi od aluminijevog oksida uzrokovali su mikropukotine u oštricama od superlegure na bazi nikla zbog njihove krte prirode.

Rješenje: Henglijev silicijev dioksid nudi ravnotežu tvrdoće i mikroelastičnosti, smanjujući pucanje uz postizanje površinske hrapavosti (Ra) od <0,2 μm—30% bolje od industrijskog standarda za ovu primjenu.

Ključna inovacija: podešavanjem površinske kemije čestica silicijevog dioksida kako bi se poboljšala hidrofilnost, Hengli je poboljšao stabilnost gnojnice, omogućujući kontinuirani rad 24 sata bez taloženja čestica - povećanje produktivnosti od 50% u usporedbi s konvencionalnim sustavima.

IV. Optimizacija procesa: balansiranje tvrdoće, veličine čestica i završne obrade površine

Kako bi se povećala učinkovitost mljevenja uz izbjegavanje prekomjerne abrazije, proizvođači moraju optimizirati sljedeće parametre:

Gradacija veličine čestica

Za višestupanjsko poliranje, kombinacija velikih čestica (50–150 nm) za grubo mljevenje s manjim česticama (10–50 nm) za finu završnu obradu stvara sinergijski učinak. Ovaj pristup "progresivne abrazije" smanjuje ukupno vrijeme obrade do 40%.

Koncentracija gnojnice i pH

Veće koncentracije čvrste tvari (npr. 40% SiO₂) povećavaju broj abrazivnih čestica u kontaktu s radnim komadom, ali prekomjerno opterećenje može dovesti do nakupljanja topline i površinskog toplinskog oštećenja. Podešavanje pH otopine na 9–11 (alkalni raspon) poboljšava disperziju čestica i sprječava koroziju aluminijskih ili bakrenih legura.

Pritisak i brzina poliranja

Tvrđe čestice zahtijevaju manji pritisak kako bi se izbjegle duboke ogrebotine. Na primjer, kod poliranja nehrđajućeg čelika, smanjenje tlaka s 20 psi na 15 psi dok se koristi 100 nm silika sol zadržao je stope uklanjanja materijala dok je poboljšana glatkoća površine.

V. Budući trendovi: Nano-inženjering za abrazive sljedeće generacije

Kako potražnja za ultra-preciznim površinama raste u proizvodnji poluvodiča i medicinskih uređaja, inovacije u Silica Solu velike veličine čestica usmjerene su na:

Dizajn čestica Core-Shell: Oblaganje jezgri od silicijevog dioksida tvrđim materijalima (npr. ugljik nalik dijamantu) za povećanje otpornosti na abraziju bez ugrožavanja integriteta čestica.

Ekološki prihvatljive kaše: razvoj biorazgradivih disperzanata koji će zamijeniti sintetičke polimere, u skladu s globalnim ciljevima održivosti.

Kontrola procesa vođena umjetnom inteligencijom: integracija praćenja veličine čestica u stvarnom vremenu putem laserske difrakcije za automatsku prilagodbu parametara gnojnice, optimiziranje učinkovitosti za složene geometrije.